3

4

5 6 7 8

STANDORT

0217

2 1

TECHNIK

W

ir sind“, erzählt Thomas

Unterlechner nicht ohne

Stolz, „einer der größten

Maschinenbauer Tirols.“ Der Stolz

ist ob 200 Mitarbeitern und der Hal-

le mit zahlreichen Anlagen inklusive

einem roboterunterstützten 5-Achs-

Bearbeitungszentrum verständlich,

überraschend ist das Unternehmen,

für das Unterlechner als Director Ma-

chine & Plant Construction tätig ist –

Swarovski. „Wir fertigen die Maschi-

nen, die wir im Produktionsbereich

benötigen, selbst“, bestätigt Johann

Hintner, Vice President Mechanical

Engineering bei Swarovski. Einerseits

steckt in den Spezialmaschinen von

Swarovski viel schützenwertes Know-

how, „außerdem“, sagt Hintner, „kön-

nen wir so Ersatzteile vor Ort schnell

und mit der notwendigen Qualität

herstellen.“ Seit einem Jahr sogar

noch schneller und effizienter, kom-

biniert doch das neue Fräs-Prunk-

stück der Wattener Maschinenbauer

die Vorteile automatisierter Robotik

und individueller Fertigung.

„Normalerweise setzt man bei

hohen Stückzahlen auf vollautoma-

tisierte Lösungen“, weiß Unterlech-

ner, seine Abteilung suchte aber

nach einer Lösung für kleine Stück-

zahlen – oft sogar für Einzelteile.

Als Ansprechpartner fand man den

deutschen Fräsmaschinen-Spezia-

listen Hermle, die langjährige Zu-

sammenarbeit war bei der Problem-

lösung ein Vorteil, erläutert Florian

König, Hermle-Vertriebsleiter für

Österreich. „Eine Anlage ‚von der

Stange‘ zu liefern, ist nicht das Pro-

blem. Damit sie aber genau den

Wünschen und Anforderungen des

Kunden entspricht, braucht es des-

sen Know-how imHintergrund“, sagt

König. Schließlich nütze es nichts,

wenn eine millionenschwere Anla-

ge in der Halle steht, die aber nicht

mit genügend Fräsmaterial beliefert

werde. Diese Hintergrundarbeit

wurde im Vorfeld – auch durch die

SAP-Integration der Maschinenbau-

Abteilung – erledigt, der Roboter in

der Hermle-Anlage rackert sieben

Tage in der Woche 24 Stunden lang

und sorgt für Nachschub bzw. Er-

satzmaterial im Anlagenbereich und

sichert somit eine durchgehende

Produktion.

Dass dem Roboter nicht die Arbeit

ausgeht und es zu keinen kostenin-

tensiven Stehzeiten kommt, liegt

aber immer noch in menschlicher

Hand bzw im Kopf. Bei Swarovski

ist dieser „Head of Machine“ Jürgen

Wildauer, ein Mitarbeiter Marke Ei-

genbau – vom Lehrling zum MCI-

Master –, der sich um die Anlage

kümmert, seine Herausforderung sei

es, so Wildauer, dafür zu sorgen, dass

die Fräsanlage optimal ausgelastet

ist. Zu dieser optimalen Auslastung

zählt unter anderem die zeitgerechte

Herstellung von Ersatzteilen für die

Produktionsanlagen. „Noch“, be-

richtet Johann Hintner, „erfolgt die

Bestellung von Ersatzteilen durch

unsere Mitarbeiter, eine intelligente

Vernetzung der Produktionsmaschi-

nen in die Maschinenbauabteilung,

damit diese ihre notwendigen Er-

satzteile selbst bestellen, wäre aber

schon möglich.“ Eine selbstständige

Zulieferung via Automated Guided

Vehicles wie in der Fabrik der Zu-

kunft dürfte am weitläufigen histo-

rischen Werksgelände von Swarovski

allerdings noch entfernte Zukunfts-

musik sein. Info:

www.swarovski.combzw.

www.hermle.de]

Die in Ebbs ansässige exceet elec-

tronics GesmbH, ein Unternehmen der

internationalen Technologiegruppe exceet,

wurde für seine herausragende Unter-

nehmenskultur und vorbildliche Mitarbei-

terentwicklung zum zweiten Mail in Folge

mit demTop Company Award der Region

Tirol ausgezeichnet. Das Unternehmen mit

langjähriger Historie amTiroler Standort

erzielte den ersten Platz aufgrund der

überaus positiven Ergebnisse einer Mitar-

beiterbefragung durch unabhängige Dritte.

Die Plansee-Gruppe

unter Vorstandsvorsitzen-

dem Michael Schwarzkopf

baut für zehn Millionen

Euro eine neue Produkti-

onslinie für Medizintech-

nikprodukte, es handelt sich dabei um

die größte Einzelinvestition am Standort

Breitenwang im Jahr 2017. Medizintech-

nikprodukte werden bereits seit über 60

Jahren am Plansee-Produktionsstandort

in Reutte gefertigt. Die Bauteile werden

in Röntgengeräten und Computertomo-

grafen verbaut. Neu ist, dass Plansee eine

hochgradig automatisierte und vernetzte

Fertigungslinie schafft, die fit für die Anfor-

derungen von Industrie 4.0 ist. Innerhalb

von zwölf Monaten soll die neue Produkti-

onslinie komplett aufgebaut sein.

Foto:Plansee

MehrTop-Betriebe aus dem Cluster

MechatronikTirol finden Sie auf

www.standort-tirol.at/mitgliederMehr Info

[

]

N

ach neun Jahren deutsche

Automobilindustrie für ein

Grazer Unternehmen zog es Rainer

Haag 2007 wieder nach Landeck,

mit im Gepäck hatte er Erfahrung

als Automatisierungstechniker, gute

Kontakte in die Autoindustrie und

mit Klaus Schröder einen Partner mit

ähnlicher beruflicher Vergangenheit.

Das Oberland wäre zwar untypisch

für ein auf Automatiserungstechnik

und Autoindustrie spezialisiertes

Unternehmen, „doch mit den HTLs

in Innsbruck und Fulpmes gab es

einen Pool für junge Mitarbeiter und

der süddeutsche Raum ist ja auch

nicht weit weg“, sagt Haag heute zur

Gründung von ematric. Das Geschäft

lief gut an, doch die Krise der Autoin-

dustrie in den Jahren 2009 und 2010

veranlasste die Unternehmer, sich ne-

ben Kunden wie Audi, Porsche, BMW

oder Mercedes breiter – und regio-

naler – aufzustellen: Für Thöni etwa

liefert ematric seither die Software

für die Biogasanlagen-Sparte. „Unser

Schwerpunkt liegt in der Entwicklung

und Montage von Maschinensoftware

für Großindustrieanlagen“, erklärt

Haag. Immer wieder sei man dabei

von Kunden gefragt worden, ob man

nicht „die Elektromontage oder ein

Förderband mitmachen könne“. Die

Antwort war „Nein“, bis man sich

die Frage stellte „Warum eigentlich

nicht?“ und sich mit ematric systems

selbst die Antwort gab.

„In den Jahren hat sich in diesem

Bereich viel Know-how angesammelt“,

weißThomasWeiskopf, ematric-

Mitarbeiter der ersten Stunde und

seit 2013 auch Geschäftsführer der

ematric systems. Man sei „Gesamt-

systemlieferant, vom Konzept über

Detailplanung und Programmierung

bis zur Inbetriebnahme“, Anlagenteile

für die Robotik etwa werden zuge-

kauft.Von der Stange ist nichts, was

das ematric-Haus verlässt, Spezial-

teile werden indoor konstruiert und

outdoor gefertigt. Für Handl etwa

wurdenTeile der Produktionsan-

lage automatisiert, für Steinbacher

Dämmstoffe ist man tätig, bei einem

Projekt inVorarlberg erhofft man den

Zuschlag. „Die systems-Kunden liegen

wegen des hohen Abstimmunsbedarfs

in einem Umkreis von 300 Kilometer,

mit ematric sind wir weltweit unter-

wegs“, erzählt Haag. Mit wir meint er

sich – und inzwischen 58 Mitarbeiter

an den Standorten Landeck und Für-

stenfeld. Info:

www.ematric.comV

or einem Jahr war Gerhard

Leichtfried mit rund 20 Stu-

denten auf Exkursion in

Deutschland. Am Programm stand

auch ein Besuch bei EOS, einem Spe-

zialisten für Anlagen im Bereich der

additiven Fertigung. 700 Mitarbei-

ter hatte EOS damals, erinnert sich

Leichtfried, heute sind es mehr als

1000. Zwei der Neuzugänge waren

Teilnehmer der Exkursion, die nun

neben ihrem Studium als Werkstu-

denten bei EOS tätig sind.

„Die additive Fertigung ist eine

junge, stark wachsende Technologie“,

weiß der habilitierte Pulvermetallurge.

Seit 2015 verstärkt er als Professor für

Werkstoffwissenschaften das Mecha-

tronik-Team der Uni Innsbruck. Wur-

de früher metallisches Pulver „nur“

zu einfachen Formen gepresst und

gesintert, können nun mit den neuen

Verfahren Bauteile mittels Laser oder

Elektronenstrahl Schicht für Schicht

aufgebaut werden. „Damit sind sehr

komplexe Geometrien möglich“, er-

klärt der frühere Entwicklungsleiter

bei Plansee. Hüftgelenke aus Titan

etwa, denen man die poröse Struktur

und damit Elastizität natürlicher Kno-

chen geben kann; Komponenten für

Flugzeuge, deren geringeres Gewicht

zu einer Kerosineinsparung beiträgt;

oder Bauteile, die vorher aus 20 Tei-

len verschweißt werden mussten und

heute in einem „gedruckt“ werden

können. Vieles sei möglich und um-

setzbar, meint Leichtfried, alles könne

man damit aber nicht kostengünstig

herstellen, bremst er grenzenlose

Euphoriker ein. Auch wenn sich die

Technologie weiterentwickelt, wird sie

eine zeitintensive bleiben, je nach Me-

thode liegen die Aufbauraten derzeit

bei 5 bis 30 (selektives Laserschmel-

zen) bzw. bei 50 bis 100 Kubikzenti-

meter pro Stunde (Elektronenstrahl-

schmelzen).

Auf der anderen Seite ermöglicht

die additive Fertigung funktionalere,

leichtere und besser gekühlte Bau-

teile, was sich unter anderem positiv

auf die Einsatzeigenschaften und den

Ressourcenverbrauch auswirkt. Auch

individualisierte Produkte können

durch die hohe Verfahrensflexibili-

tät mit kurzen Lieferzeiten gefertigt

werden. Als Forscher will Leichtfried

das Verfahren besser verstehen und

Werkstoffe an das neue Verfahren

anpassen: „Erst eine begrenzte An-

zahl von ca. 20 metallischen Werk-

stoffen lässt sich in entsprechender

Qualität additiv fertigen.“ Auch die

Bauteilentwicklung hat er im Visier:

„Derzeit haben wir an der Universität

aber dafür noch nicht ausreichend

Kapazität, um für heimische KMUs

ein Kompetenzzentrum für additive

Verfahren zur Verfügung zu stellen.“

Denn, da ist der gebürtige Judenbur-

ger überzeugt, der additiven Ferti-

gung gehört die Zukunft.]

(Ein-)Druck mit Metall

Gerhard Leichtfried erforscht an der Uni Innsbruck das selektive Laserschmelzen,

eine additive Fertigungstechnologie, gemeinhin auch 3D-Metalldruck genannt.

Teile der Handl-Produktionsanlage

wurden von ematric automatisiert.

Gerhard Leichtfried: „Additive Fertigung ist eine schnell wachsendeTechnologie.“

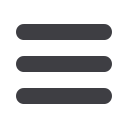

Swarovski-Hermle-Kooperation: v.li.Thomas Unterlechner (Director Machine &

Plant Construction), JürgenWildauer (Head of Machineshop), Florian König (Her-

mle-Vertrieb Österreich), Johann Hintner (Vice President Mechanical Engineering)

Foto:Andreas Friedle

Digitale Transformation:

Automatisch voll ausgelastet

Neues Technologiezentrum für Tirol

Thema: [ MECHATRONIKTIROL ]

Im Rahmen der Tiroler Technologieoffensive plant die Landesregierung gemeinsam mit der Uni

Innsbruck und der Bundesimmobiliengesellschaft BIG die Errichtung eines Technologiezentrums auf

demTechnik-Areal der Uni. In einem eigenen Gebäudekomplex sollen Firmen aus den Stärke-

feldern des Tiroler Technologiebereiches (AlpineTechnologie, E-Mobilität, Erneuerbare Energien,

Material- und Nanowissenschaft, Nachhaltiges Bauen, IT und Medizintechnik) angesiedelt werden.

Robotik aus dem Oberland

[ konkret GESEHEN ]

Fotos:Andreas Friedle

Foto:ematric

FAKTEN. NEWS.

[ Thema: Mechatronik ]